持続可能な包装ソリューションの必然的な台頭

環境責任への世界的な移行は食品および飲料業界に大きな影響を与えており、機能的で地球に優しい使い捨てパッケージの代替品に対する大きな需要が高まっています。この急成長する関心は主に、従来のプラスチックから離れ、生分解または責任を持ってリサイクルできる材料に焦点を当てています。積み重ね可能な紙製の蓋は、この持続可能な進化における重要な製品です。従来の対応物とは異なり、これらの紙ベースの留め具は、現代の消費者が期待する利便性を損なうことなく、より環境に優しい地球への取り組みを改めて表明します。紙蓋の固有のデザイン、特に効率的に積み重ねられるように作られたデザインは、カフェやファストサービス施設の物流上の懸念に直接対処し、温かい飲み物と冷たい飲み物を安全に保つためのコンパクトで持続可能なソリューションを提供します。この分野の持続的な成長には、環境の進歩を積極的に取り入れようとする市場が要求する生産量の増加に対応できる高性能機械が必要です。

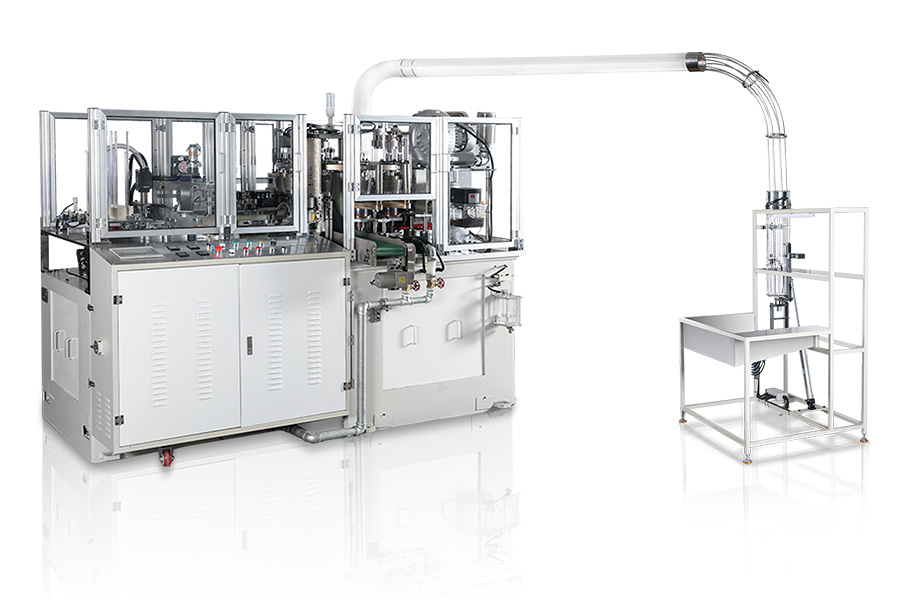

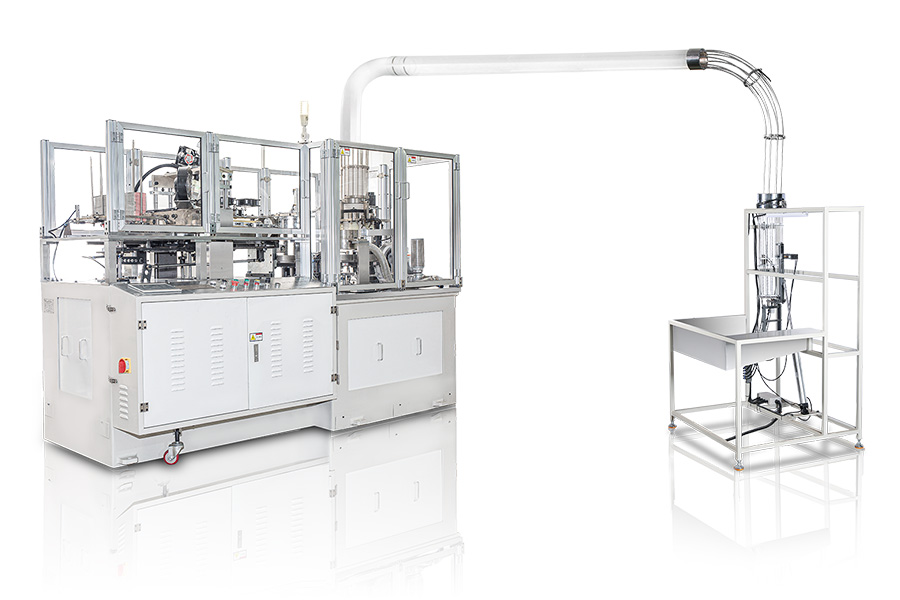

高速自動化装置の精密エンジニアリング

コアの動作速度と出力メトリクスを解明する

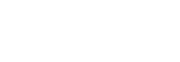

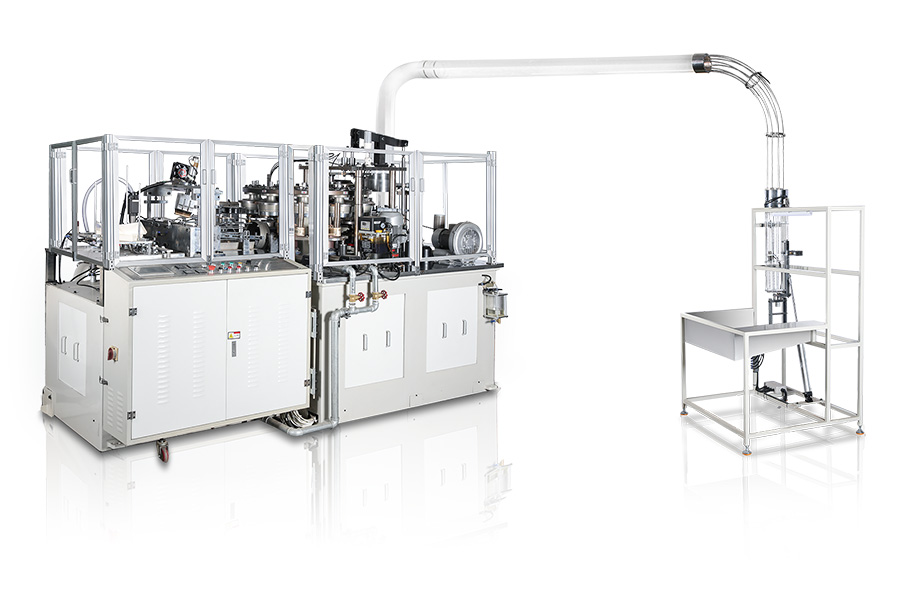

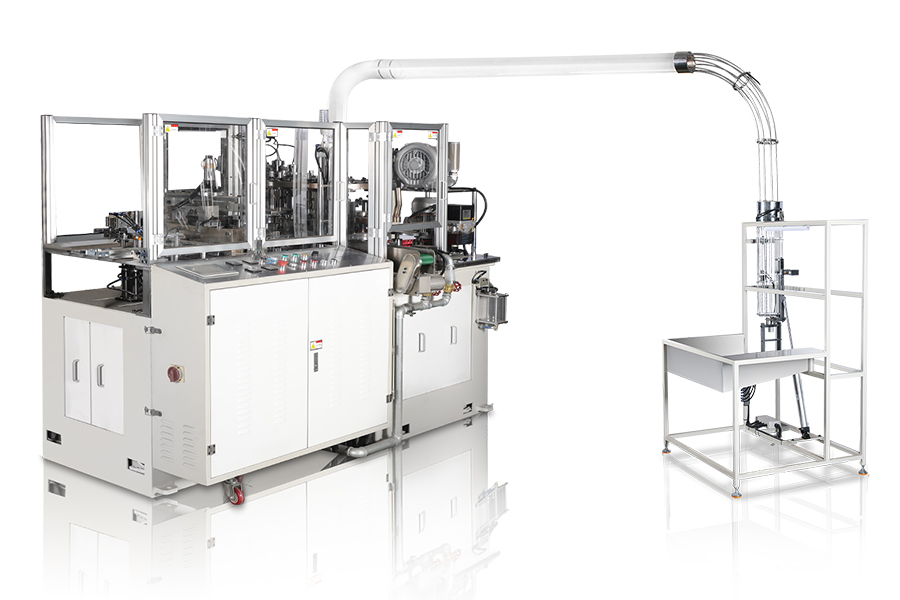

現代の紙蓋生産の基礎は、複雑な作業を容赦ない速度で実行する専用機器の能力にあります。あ 高速積み重ね可能な紙蓋機械 は、堅牢で細かく調整された機械システムを特徴とすることが多く、コート紙のロールを驚くべき効率で完成した蓋に変えるように設計されています。この速度は、大規模な流通ネットワークや国際市場が要求する膨大な量を供給するメーカーの能力に直接つながるため、非常に重要です。運用基準は、単に迅速なサイクルを繰り返すだけでなく、全体を通して絶対的な精度を維持し、すべての部品が必要な直径と形状に正確に適合することを保証し、さまざまなカップ サイズに完璧にフィットするために必要です。速度と品質のバランスを達成することは、高度な自動化によって成功裏に克服される決定的な課題であり、ノンストップの大量生産を可能にします。

原材料から完成品までのシームレスなプロセス

自動化されたプロセスは、紙材料を機械に供給する複雑な作業から始まります。単純な切断操作とは異なり、紙の原料の移動には、細心の注意を払って制御された一連の段階が含まれます。まず、正確な供給機構がプレコート紙を成形ステーションに引き込みます。ここで、熱と圧力を慎重に加えて材料を望ましい三次元形状に成形します。これは、完成した蓋の構造的完全性と密封能力を決定する重要なステップです。最初の成形に続いて、特殊な機構がエッジローリングという重要なプロセスを実行し、蓋を完璧に重ねてカップにしっかりと固定できる最終的なリムを作成します。この連続的な複数ステップのワークフローは、洗練されたサーボドライブ システムによって制御され、最終的には紙蓋の同期された排出と収集で最高潮に達し、最終包装の準備が整います。

適応性と材料加工における多様性

生分解性紙原料の微妙な違いを理解する

現代の製造装置は、特に環境に優しい基板のさまざまな材料特性を扱う場合、本質的に多用途である必要があります。 PLA コート紙や水性バリアコート紙などの生分解性素材への移行には、特有の課題が伴います。これらの素材は、従来のポリエチレンコート紙と比較して、熱や圧力下で異なる挙動を示すことが多いためです。紙の環境バリア層を損傷することなく適切な接着と成形を確保するには、これらの違いに対応できるように機械を正確に調整する必要があります。これには、温度プロファイルの微調整と成形圧力の調整が含まれ、より容易に分解するように設計された材料から耐久性があり漏れ防止の紙コップカバーを実現します。これは、産業工学における重要な技術的成果です。

多様な寸法と構成に対応する柔軟なツール

本当に効果的な積み重ね可能な紙蓋機械は、単に高速であるだけではありません。また、常に変化するコンテナサイズの市場に適応する柔軟性も備えていなければなりません。金型や工具を迅速かつ正確に交換できる機能は譲れない機能であり、メーカーはダウンタイムを最小限に抑えながら、小型のエスプレッソ カップ カバー、中型のコーヒーの蓋、大型のスープ ボウルの蓋の間で生産を切り替えることができます。この迅速な部品交換により、機器の稼働率が最大化され、単一のプラットフォームから多様な製品を提供できるようになります。この機械の適応性には、さまざまな直径や蓋のプロファイルの処理が含まれており、標準的な丸い蓋から特定の食品容器用の特殊な形状に至るまで、幅広い包装ニーズに確実に対応できます。

オペレーショナルエクセレンスとコスト管理

生産稼働時間を最大化するための必須のメンテナンス

いかなる高速製造環境においても、予期せぬダウンタイムは収益性に重大な悪影響を及ぼします。 積極的なメンテナンス計画が不可欠 PLM-80シリーズなどの機器用。機械の寿命と信頼性は、予防治療スケジュールの一貫性と詳細と直接相関しています。これは単純な潤滑を超えて、すべての可動部品、特に高速動作中に最も大きなストレスに耐えるサーボモーター、発熱体、複雑な工具セットの定期検査にまで及びます。稼働時間の詳細なログを維持し、軽微な調整の問題に即座に対処することで、致命的なコンポーネントの故障を防ぎ、機器がそのピーク性能仕様で一貫して稼働することを保証できます。

廃棄物削減と省エネルギーの戦略

効率の追求は出力速度だけに焦点を当てているわけではありません。また、廃棄物を最小限に抑え、エネルギーを節約するという厳格な取り組みも含まれます。最新の積み重ね可能な紙蓋機械には、材料の供給を極めて正確に監視するインテリジェントな制御システムが統合されており、成形および切断プロセス中に無駄になる紙原料の量を大幅に削減します。さらに、高度な加熱システムは、より少ない電力で最適な温度を達成および維持するように設計されており、洗練された駆動システムは摩擦とエネルギー損失を最小限に抑えます。これらの最適化は、生産単位あたりの全体的な運用コストの削減に貢献します。これは、コストに敏感な包装業界で競争力を維持するために不可欠です。

最高水準の完成品品質を維持する

スタッキングの完全性と密閉性に対する技術的要求

紙製の蓋が機能的に成功するかどうかは、2 つの重要な要素にかかっています。つまり、詰まることなく積み重ねることができることと、カップに漏れのない安全なシールを形成できることです。したがって、完成品の正確な形状が最も重要です。スタッキング機能は正確なリムのプロファイルと一定の深さに依存しており、各蓋が次の蓋に完全に収まるようにします。シール機能は、最終的なエッジのカールを細心の注意を払って制御した結果であり、カップの縁に対してしっかりと確実にフィットするためには、正確な張力と寸法が必要です。自動化システムはこれらの特性をリアルタイムで監視し、機能的で顧客に受け入れられる製品に必要な非常に狭い許容範囲から外れる品目を特定して拒否します。

統合された品質管理および製品計数システム

最終検査と梱包準備のための統合システムがなければ、製造プロセスは完了しません。最先端の紙蓋機械にはインライン品質検査が組み込まれており、センサーや視覚システムを利用してシールの不完全さや形状の異常などの微細な欠陥を検出する場合があります。この自動化された品質保証により、欠陥製品が消費者に届くリスクが排除されます。検査の直後に、完成した蓋は精密計数および積み重ね機構に供給されます。このコンポーネントは、正確な在庫管理と、下流の自動包装に必要な指定されたバッチ サイズで製品を準備するために不可欠であり、すべてのパッケージに正確で検証された数の高品質で積み重ね可能な紙蓋が含まれていることを保証します。