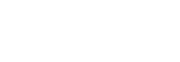

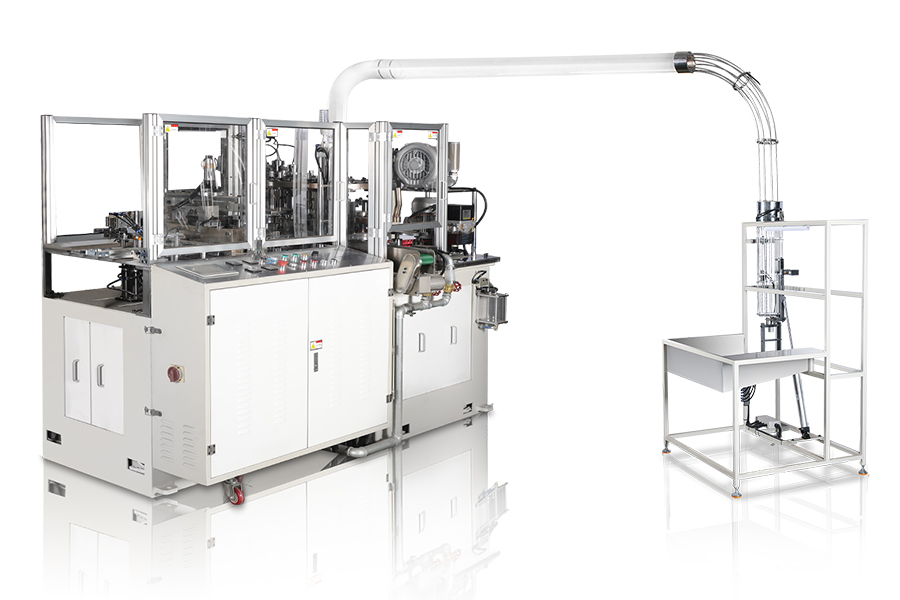

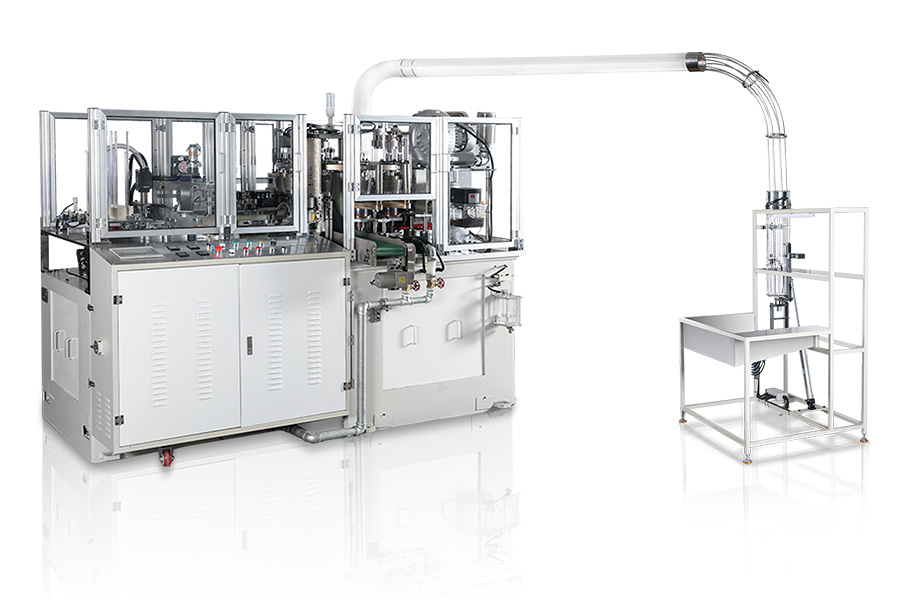

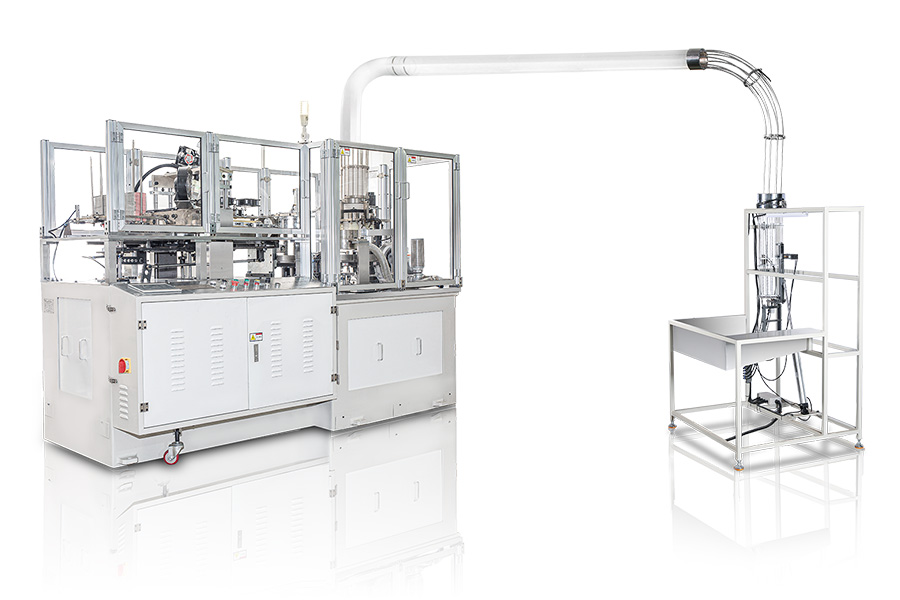

1。原材料輸送:自動開始、正確な位置決め

原材料輸送は、完全に自動化された生産プロセスの最初のステップです 紙のチューブマシン 、また、後続のプロセスの円滑な進行を確保するための基礎でもあります。この段階では、機器は、正確に設計された搬送システムを介して、自動的かつ継続的に紙または段ボールを生産ラインに継続的に送り込むことができます。このプロセスでは、高度なセンサーテクノロジーとPLC(プログラマブルロジックコントローラー)が協力して、原材料の正確な識別と位置付けを実現し、原材料の誤配置または蓄積を効果的に回避し、生産ラインの円滑な動作を確保します。さらに、一部のハイエンドモデルには、輸送中に湿度や紙の厚さなどの主要なパラメーターをリアルタイムで監視できる原材料品質検出システムも装備されており、紙のチューブの品質安定性をさらに保証します。

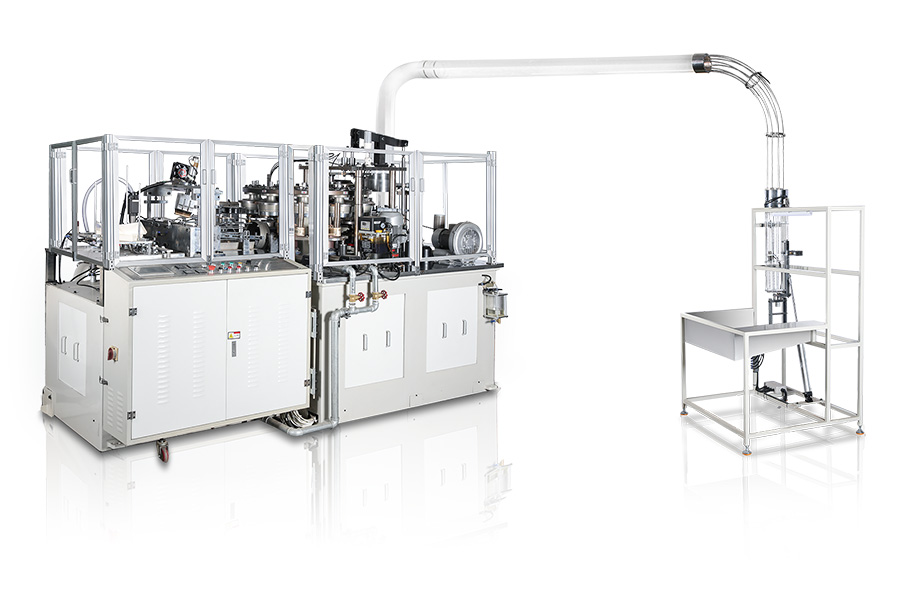

2。接着:インテリジェントな接着、しっかりした結合

接着は、紙のチューブ形成プロセスの重要なステップであり、紙チューブの構造強度と耐久性に直接関連しています。完全に自動化された紙のチューブマシンは、高度な自動接着システムを採用しています。これにより、プリセットプログラムに従って接着剤、接着位置、接着速度を正確に制御して、各紙をしっかりと均等に結合できるようにします。従来のマニュアル接着と比較して、自動接着は生産効率を大幅に改善するだけでなく、近代的な産業のグリーン生産概念に沿った接着剤廃棄物を大幅に減らします。さらに、いくつかの高度な接着システムにはセルフクリーニング機能もあり、接着剤の乾燥によって引き起こされる閉塞の問題を効果的に回避し、長期動作の安定性を保証します。

3。巻線プロセス:サーボドライブ、ラウンドネス保証

曲がりくねったリンクは、接着された紙をチューブに巻くための重要なステップです。完全に自動紙のチューブマシンは、巻き取りメカニズムを駆動するために高性能サーボモーターを採用しています。モーターの速度とトルクを正確に制御することにより、巻線プロセス中の紙のチューブの均一性と丸みが確保されます。サーボモーターの適用により、紙のチューブの形成精度が向上するだけでなく、さまざまな生産ニーズに応じて紙のチューブの直径と壁の厚さを柔軟に調整し、市場の多様なニーズを満たすことができます。同時に、サーボシステムの閉ループ制御特性は、機械的な摩耗または負荷の変化によって引き起こされるエラーを効果的に減らし、紙のチューブの生産の一貫性と安定性を確保します。

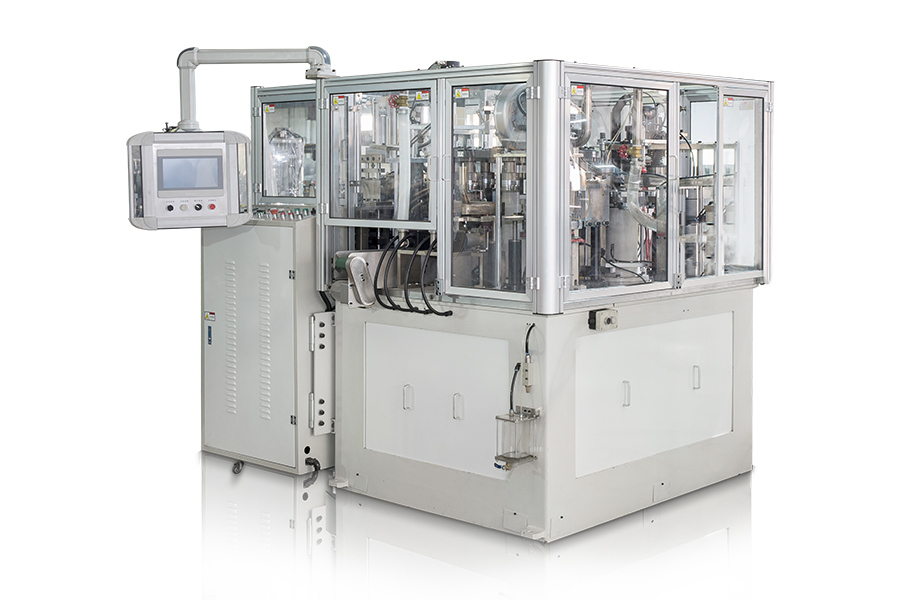

4。切断リンク:自動フォローアップの切断、正確で効率的

切断リンクは、紙のチューブ生産の最後の形成プロセスであり、最終製品の寸法精度と外観の品質に直接関連しています。完全に自動化された紙のチューブマシンには、事前に設定された切断長に応じて紙のチューブ切断操作を迅速かつ正確に完了できる、高度な自動フォローカットデバイスが装備されています。切断プロセス中、ツールの動きの軌跡は、正確な制御システムによって正確に制御され、カットがきれいで反りがないことを確認し、切断長を選択して調整でき、顧客のパーソナライズされたニーズを大幅に満たします。さらに、自動フォローカットデバイスには、自己保護機能もあります。ツールの摩耗や材料の閉塞など、異常な状況が検出されると、すぐに動作を停止し、生産の安全性を確保するためにアラームを鳴らします。

V.収集とソート:インテリジェントホーミング、効率的な管理

完成した紙のチューブの収集と並べ替えは、完全に自動化された紙のチューブマシンの生産プロセスの仕上げ作業であり、生産自動化の実現にも不可欠な部分です。この段階で、機器は、統合された自動収集システムを介してカットペーパーチューブをコレクションエリアに自動的に届け、順番に配置します。一部のハイエンドモデルには、インテリジェントな識別および分類システムも装備されており、仕様、品質、その他の情報に応じて紙のチューブを自動的に分類および保存できるため、倉庫管理の効率と精度を大幅に改善できます。さらに、自動収集システムは、手動介入を減らし、労働強度を低下させ、生産環境の清潔さと安全性を向上させます。