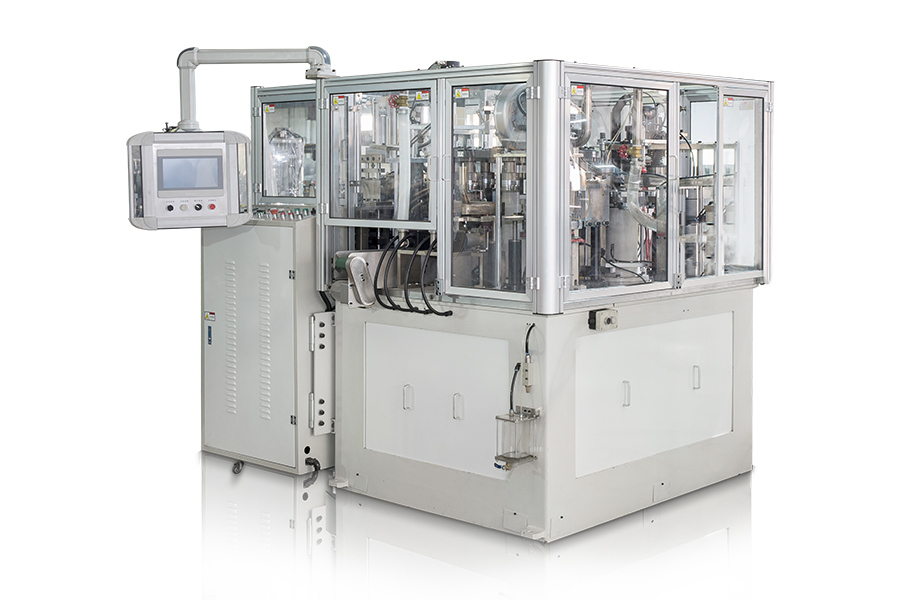

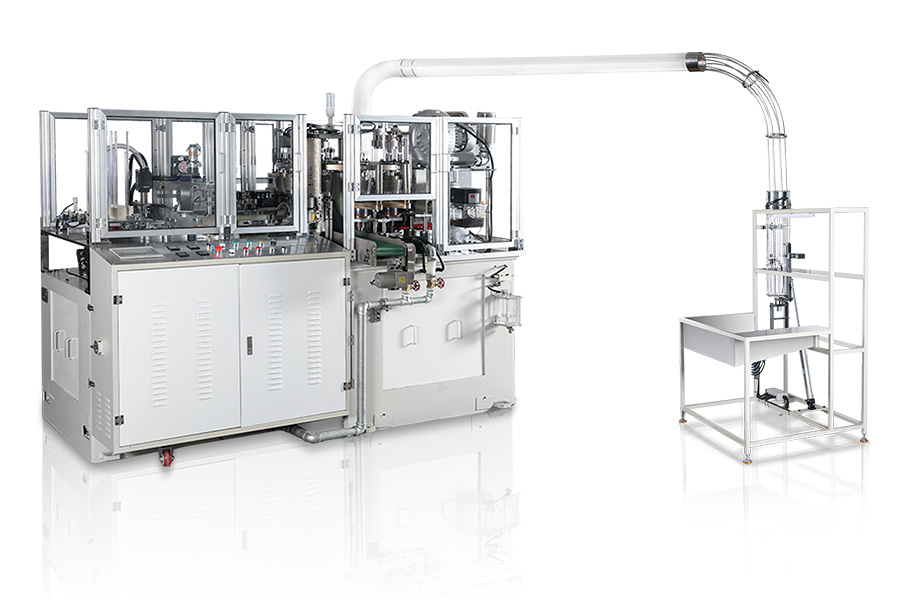

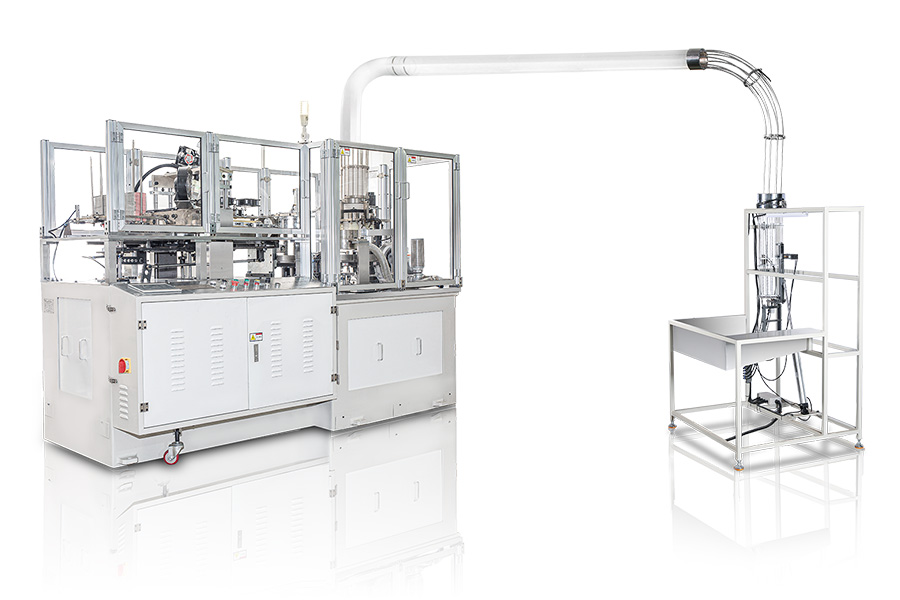

接着装置:正確な制御、結合のための強固な基盤を築く

接着デバイスは最初のリンクです ペーパーエッジスカイブマシン 紙ブランクの効果的な結合を達成するため。繊細な構造と強力な機能があります。主に接着剤保管タンク、配達パイプ、接着剤ヘッドで構成されています。また、接着剤の端に接着剤が均等に適用されるように、接着剤の送達量を厳密に制御するための正確なメーターポンプを装備しています。

接着剤貯蔵タンクは、接着システム全体の「ロジスティクス保証」です。接着剤を保存するという重い責任があります。接着剤の品質と性能を確保するために、貯蔵タンクは通常、腐食耐性の高度に密閉された材料で作られており、接着剤の漏れや劣化を効果的に防ぐことができます。実際の生産では、貯蔵タンクの容量は、機器の生産規模と、継続的な生産のニーズを満たすために接着剤の使用頻度に従って合理的に設計されます。たとえば、大きな紙容器の生産ラインでは、貯蔵タンクの容量が数百リットルに到達し、頻繁な接着剤の追加の数を減らし、生産効率を改善することができます。

接着剤伝達の「チャネル」として、配信パイプラインは耐摩耗性とシーリング特性を良好にする必要があります。パイプラインの内径は、接着剤を滑らかに輸送できるように慎重に設計されており、パイプラインが厚すぎるため、輸送中の接着剤の圧力が不十分であり、接着効果に影響します。同時に、接着剤がパイプラインで固化して詰まるのを防ぐために、いくつかの配信パイプラインには、接着剤を適切な流動性に保つために加熱と熱保存機能も装備されています。

接着剤コーティングヘッドは接着剤コーティングデバイスのコアエグゼクティブコンポーネントであり、その設計は接着剤コーティングの均一性と精度に直接影響します。一般的な接着剤コーティングヘッドには、スリットタイプ、ノズルタイプ、その他のタイプが含まれます。スリットタイプの接着剤コーティングヘッドは、スリットの幅と接着剤の圧力を正確に制御するため、接着剤の幅の幅が高い場合に適したユニフォームフィルムの紙の空白の端に接着剤が適用されます。ノズルタイプの接着剤コーティングヘッドは、さまざまな形状とサイズのノズルを使用して、柔軟性が高く、紙の形状と処理要件に従って選択できる点、ライン、または表面接着方法を実現します。

正確な計量ポンプは、接着装置の「脳」です。材料、厚さ、およびその後の紙のブランクの結合要件に従って配信される接着剤の量を正確に調整できます。メーターポンプは通常、ギアポンプ、プランジャーポンプ、その他のタイプを使用し、高精度制御システムを通る接着剤の流れの安定した制御を実現します。たとえば、ゆるいテクスチャでクラフト紙を処理する場合、メーターポンプは、供給される接着剤の量を適切に増加させ、紙が接着剤を完全に吸収し、良好な結合効果を達成できるようにします。一方、タイトなテクスチャーを備えたアルミホイルの場合、接着剤の量を減らして、接着剤のオーバーフローを避け、製品の外観と品質に影響を与えます。

実際の生産では、接着デバイスの性能は、紙容器のシーリングパフォーマンスとサービス寿命に直接影響します。均一な接着剤コーティングは、その後の結合プロセス中に紙のブランクをしっかりと組み合わせることができ、空気、水分、ほこりの侵入を効果的に防ぎ、それにより製品の貯蔵寿命を延長します。同時に、正確な接着剤コーティング制御は、接着剤の廃棄物を減らし、生産コストを節約し、企業の経済的利益を改善することもできます。

曲げメカニズム:フォームの形成と容器に実用的な価値を与える

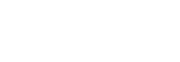

曲げメカニズムは、紙のトリミングマシンの紙の空白の形を形作る上で重要な役割を果たします。カビ、油圧シリンダー、または空気圧シリンダーで構成されています。金型の形状と圧力を正確に制御することで、紙の空白を正確に曲げることができ、平らな紙の空白は特定の形状のある容器部分に変換できます。

金型は曲げメカニズムの「テンプレート」であり、その形状とサイズは、紙の最終的な曲げの形を決定します。金型は通常、合金鋼や硬い合金などの高強度で耐摩耗性の材料で作られており、長期使用中に正確な形状と寸法の精度を維持できるようにします。紙容器製品のさまざまなニーズに応じて、金型は、丸い、正方形、楕円形などのさまざまな形状に設計でき、二重層の折りたたみ、多層折りたたみなどの複雑な折りたたみ式は、コンテナの強度と安定性を高めるためにコンテナの構造的特性に従って設計することもできます。

パワーを提供するコンポーネントとして、油圧シリンダーまたは空気圧シリンダーは、型を押して紙を空白に曲げるために強くて安定した圧力を生成できます。油圧シリンダーは、大きな出力力と良好な安定性の特性を持ち、大きくて厚い壁紙ブランクを曲げるのに適しています。空気圧シリンダーは、応答速度と低コストの利点があり、多くの場合、小さく薄い壁紙ブランクの曲げ操作に使用されます。曲げプロセス中に、油圧シリンダーまたは空気圧シリンダーの圧力とストロークを制御システムを介して正確に調整して、紙の空白が曲げたときに必要な角度と形状の精度を達成できるようにすることができます。たとえば、円筒形の紙缶を作るとき、型は紙を空白を円筒形に曲げます。油圧シリンダーまたは空気圧シリンダーによって適用される圧力は、過度の圧力のために紙の損傷を回避しながら、紙の空白の端がしっかりと収まるようにする必要があります。

曲げメカニズムの正確な制御は、紙容器の品質にとって重要です。曲げ角が不正確であるか、形状が不規則である場合、その後の結合困難につながり、容器のシーリングと全体的な強度に影響します。さらに、曲げプロセス中の不均一な圧力分布は、紙の表面のしわや亀裂などの欠陥を引き起こし、製品の適格な速度を減らすこともあります。機器の操作中に、その形状とサイズの精度を確保するために、金型を定期的に検査および維持する必要があります。油圧シリンダーまたは空気圧シリンダーの圧力システムを調整してデバッグする必要があり、圧力出力の安定性と精度を確保する必要があります。

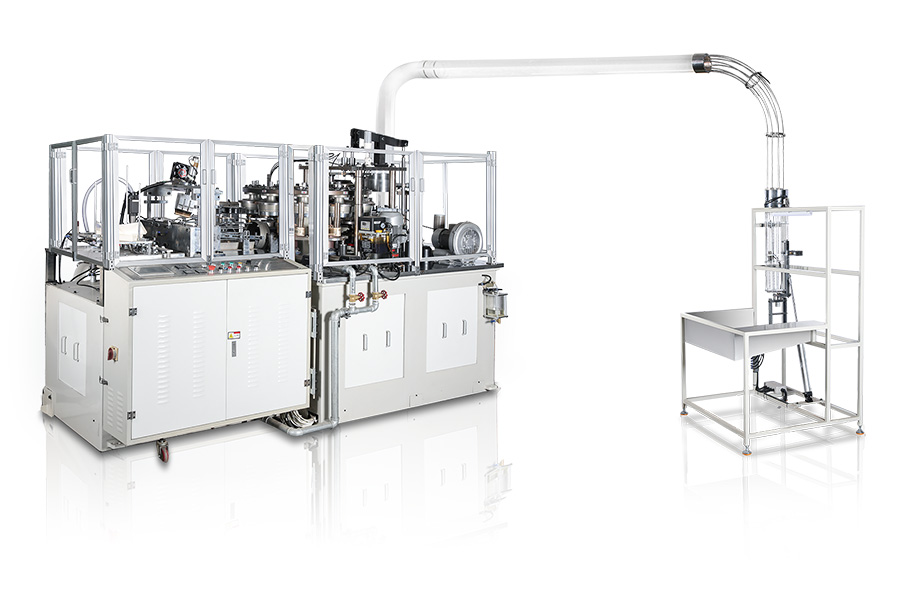

ボンディングデバイス:高品質の紙容器を実現するために、しっかりと組み合わされています

ボンディングデバイスは、ペーパートリミングマシンの重要なリンクであり、最終的に曲がった紙の空白を形作ります。さまざまな結合プロセスによれば、加熱板、超音波発電機、その他の機器を使用して、加熱、加圧または超音波振動を通じて紙ブランクの端をしっかりと結合し、完全な紙容器を形成します。

加熱結合は一般的な結合方法です。紙の結合部分を加熱板に空白に加熱して接着剤を溶かし、紙繊維に浸透し、圧力の作用下で緊密な結合を達成します。暖房プレートは通常、電気暖房またはサーマルオイル暖房を使用して、紙をすばやく均等に加熱します。暖房プロセス中、温度制御が重要です。温度が高すぎると紙が燃焼して変形しますが、温度が低すぎて接着剤は完全に溶けず、結合効果に影響します。したがって、加熱プレートには、高精度温度センサーと制御システムが装備されており、最適な温度範囲内で結合動作が完了するように温度をリアルタイムで監視および調整できます。

超音波結合は、超音波振動エネルギーを使用して紙の結合を実現する高度な技術です。超音波発生器は高頻度の振動を生成し、電気エネルギーをトランスデューサーから機械エネルギーに変換し、紙のブランクの結合部分で摩擦熱が生成され、接着剤が溶けて結合します。超音波結合には、速い結合速度、高強度、および汚染のない利点があります。特に、衛生要件が高い食品および医薬品包装紙容器の生産に適しています。超音波結合プロセスでは、超音波波の周波数、振幅、作用時間などのパラメーターを、紙の材料と接着剤の特性に従って正確に調整する必要があります。

加熱および超音波結合方法に加えて、ホットメルト接着結合や圧力に敏感な接着結合など、他のいくつかの結合プロセスがあります。さまざまな結合プロセスは、さまざまな紙の材料や製品の要件に適しており、企業は実際の条件に応じて選択できます。使用する結合プロセスに関係なく、ボンディングデバイスは、紙のブランクの端をしっかりと結合できるように、正確な圧力制御と安定した作業性能を持つ必要があります。

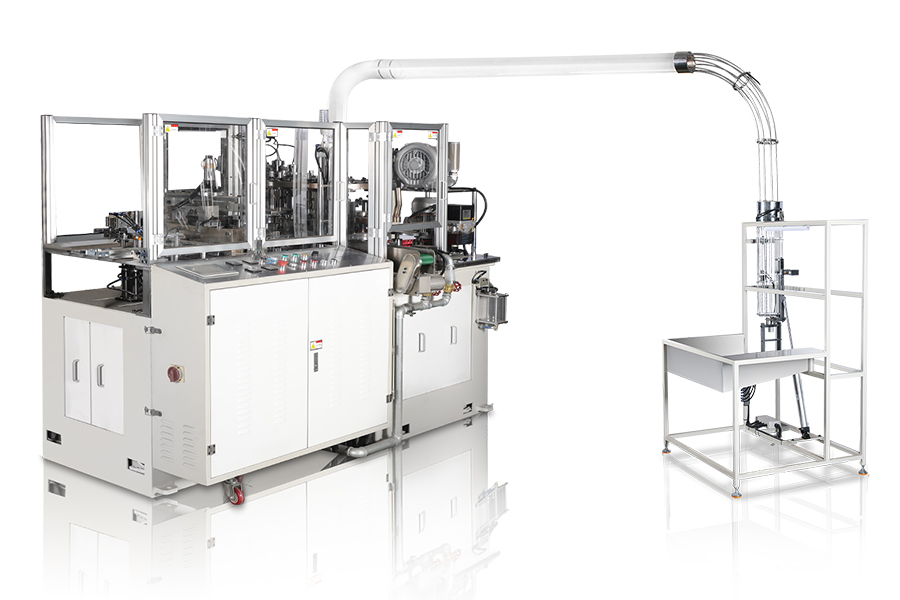

完璧な紙容器を作成するための協力作業

接着装置、紙のトリミングマシンの接着装置、曲げメカニズム、および結合デバイスは独立して機能しませんが、互いに協力して協力して紙容器の処理プロセスを完了します。接着装置は結合の基礎を提供し、均一な接着により、紙の空白がしっかりと結合できるようにします。曲げメカニズムは、紙の空白に特定の形状を与え、その後の結合の条件を作成します。ボンディングデバイスは、曲がった紙の空白をしっかりと固定して、最終的に紙容器を形成します。

処理プロセス全体では、さまざまなデバイス間のパラメーターマッチングと時間調整が重要です。たとえば、適用された接着剤の量は、曲がった紙の空白の形状と結合プロセスに適応する必要があります。曲げ角度と強度は、後続の結合の実現可能性を考慮する必要があります。結合温度、圧力、時間、およびその他のパラメーターも、接着条件と曲げ条件に応じて調整する必要があります。さまざまなデバイスが正確に連携する場合にのみ、高品質で標準に準拠した紙容器製品を生産できます。