近代的な工業生産では、四角い底容器は、包装、保管、輸送のための重要なツールです。それらの品質とパフォーマンスは、製品の安全性、輸送効率、ユーザーエクスペリエンスに直接関係しています。正方形の底容器の製造プロセスでは、四角い底容器マシンの選択と生産プロセスの適用は、容器の品質を決定する重要な要因です。特に成形プロセスでは、容器の寸法精度と壁の厚さの均一性の制御は、容器の外観だけでなく、その構造強度、シーリングパフォーマンス、サービス寿命にも影響します。

1.寸法精度と壁の厚さの均一性の重要性

正方形のボトムコンテナの寸法精度は、コンテナの各部分の寸法と設計仕様の間の一貫性の程度を指します。これは、コンテナの交換性と積み重ねの安定性に直接関連しています。壁の厚さの均一性とは、容器の壁の厚さの一貫性を指し、容器の負荷容量、変形抵抗、熱安定性に影響します。寸法の精度が不十分である場合、または壁の厚さが不均一に分布している場合、コンテナは輸送中に破損したり漏れたりする傾向があり、内容物の品質にさえ影響します。したがって、成形プロセス中に容器の寸法精度と壁の厚さの均一性を確保することは、製品の全体的な品質を改善するコアです。

2。寸法精度を制御する生産プロセスの能力の違い

ブロー成形、押出成形、射出成形などのさまざまな生産プロセスは、容器の寸法精度と壁の厚さの均一性を制御する上で独自の利点を持っています。ブローモールディングは大量の容器に適していますが、精度制御は比較的困難です。押出成形は、主に連続した長さの管状製品を生産するために使用され、正方形の容器の正確な制御は制限されています。対照的に、射出成形は、柔軟性と精度が高いため、複雑な形の容器の寸法精度と壁の厚さの均一性を制御する上で大きな利点を示しています。

3.射出成形技術の利点

射出成形は、溶融プラスチックがカビの空洞に注入され、冷却と固化後に希望する形状産物が得られる成形法です。キーは、金型設計の精度と、射出成形パラメーターの細かい制御にあります。

カビの設計の精度:射出型は成形の基礎であり、その設計は製品の最終的な形状を直接決定します。キャビティサイズ、断片的な勾配、ゲート位置などの詳細の最適化を含む高精度のカビ製造により、成形容器のサイズを正確に保証できます。

射出成形パラメーターの細かい制御:射出成形プロセス中の温度、圧力、時間などのパラメーターは、成形品質に重要な影響を及ぼします。高度な射出成形機の制御システムを通じて、プラスチックの溶融温度、噴射速度、保持時間などのパラメーターの正確な制御を達成することができ、それにより壁の厚さの均一性を効果的に制御し、内部ストレスを減らし、製品の強度を改善します。

自動化とインテリジェンス:最新の射出成形技術には、モノのインターネットテクノロジーを介した生産データのリアルタイム監視や、AIアルゴリズムを使用して生産パラメーターを最適化するなど、自動化とインテリジェンスの要素が組み込まれています。

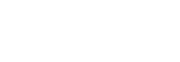

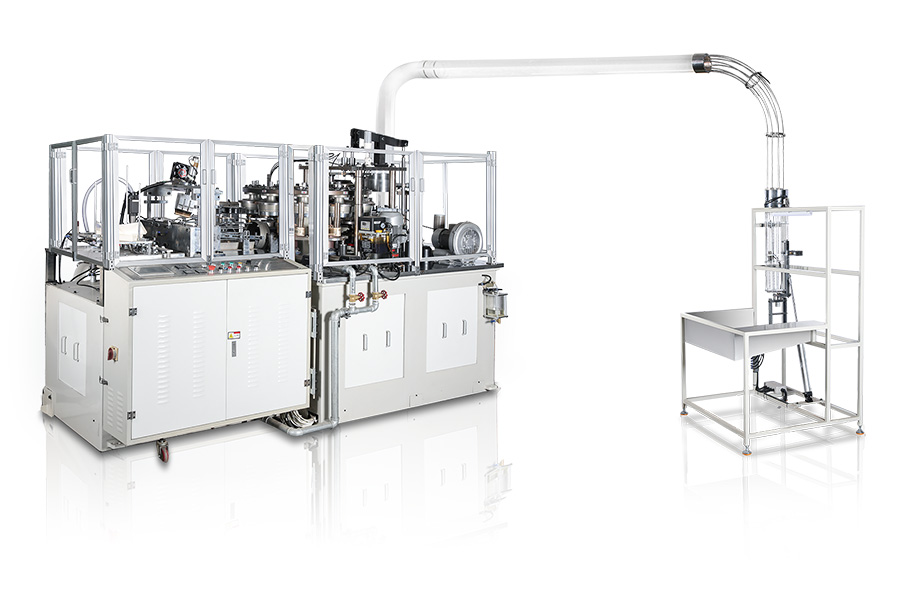

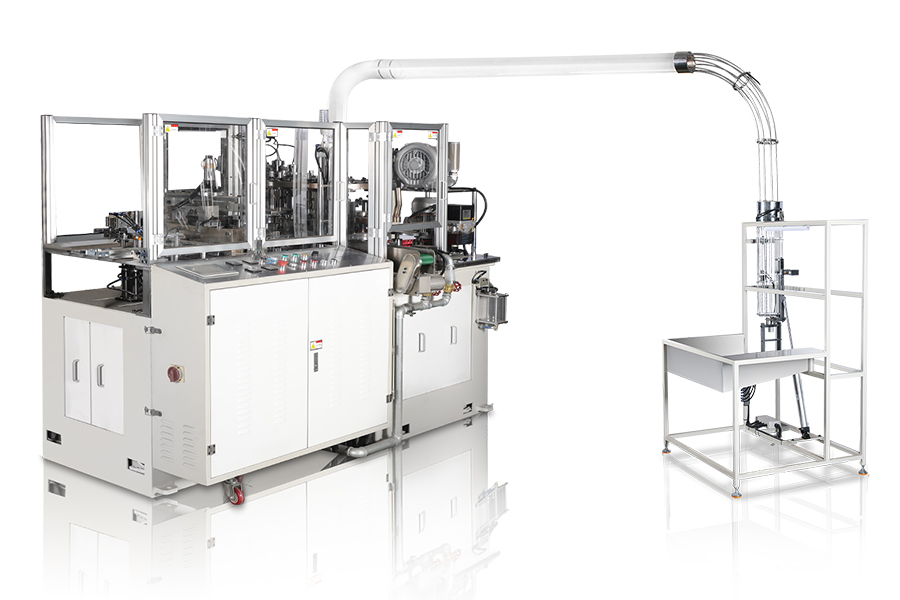

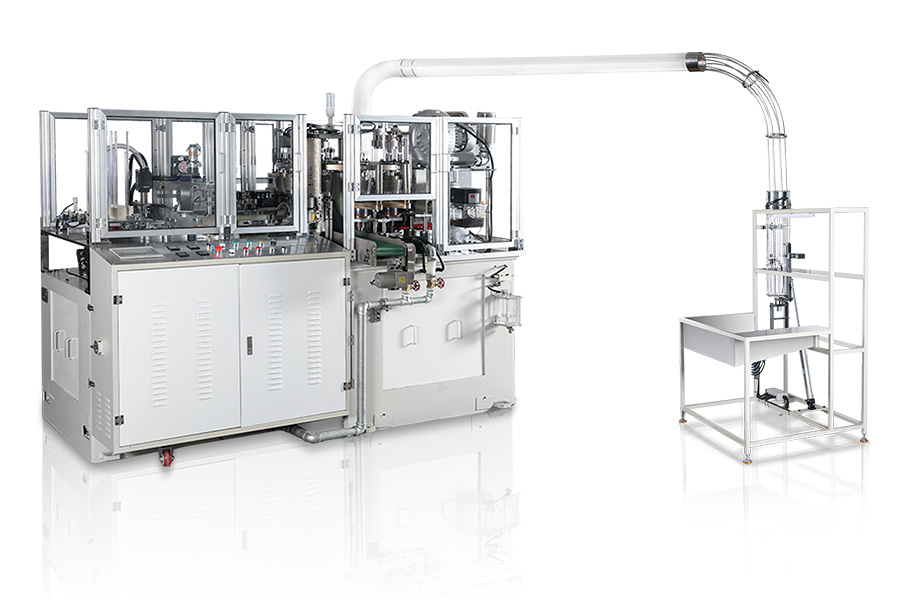

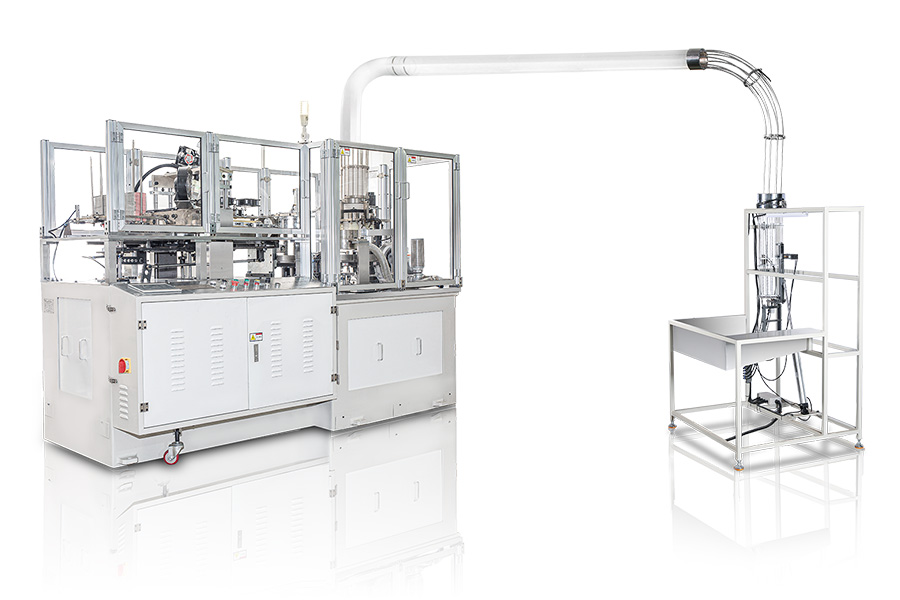

IV。正方形の底容器成形での射出成形のアプリケーション例

実際の生産では、 正方形のボトムコンテナマシン 射出成形技術を使用すると、正確に設計された金型と細かく制御された射出成形パラメーターを介して、高次元の精度、均一な壁の厚さ、良好な構造強度を持つ容器を生成できます。これらのコンテナは、外観が美しいだけでなく、積み重ねや輸送中にうまく機能し、破損率と顧客の苦情率を効果的に引き下げ、企業の市場競争力を高めます。